SHG1212

Ich baue mir eine SHG1212 :-)

unter diesem ketzerischen Titel möchte ich euch Einblick in mein, soll ich jetzt sagen, "Eigenbau" Projekt geben. Da ich wusste dass die nächste Maschine nach meiner Profiler (von Colinbus) etwas grösser und massiger sein musste, durchsuchte ich 100erte von Seiten von Eigenbauten die ich mir in den Jahren zusammengetragen hatte. Ich begann eine einige zu konstruieren, aber irgendwie konnte ich mich nicht zwischen den Bauweisen, den Antrieben usw. entscheiden.

Aus verschiedensten Infos aus diversen Foren wusste ich über die China Maschinen in etwa Bescheid und wusste auf was ich mich einlassen würde, falls ich mir eine solche kaufen würde.

Ich entschied mich für die SHG1212 von Excitech. Der Kontakt war sehr angenehm und die Antworten kamen jeweils prompt. Ich wusste aber auch, dass ich im Ernstfall trotzdem alleine gelassen würde.

Nach langem Warten war sie also eingetroffen. Der Export war von den Chinesen sauber vorbereitet worden und ich hatte nirgends Probleme. Interessanterweise war aber, dass bereits auf ein dankes Mail von meiner Seite an die Chinesen keine Antwort mehr gekommen ist...also genau so wie ich es befürchtet hatte... Eigentlich Schade.

Hier die ersten Bilder der Anlieferung. Mitten in der Nacht. Die angemietete Garagenbox erwies sich als massgeschneidert.

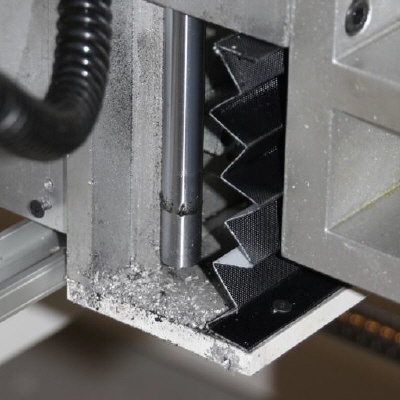

Als erstes ging es ans totale Zerlegen der Maschine, da ich sie bei mir sonst nicht in de Keller gebracht hätte. Dies war insofern auch super, dass ich gleiche alle Lager und Buchsen ausbauen und reinigen konnte. Die Fräse war komplett schwarz vom überfräsen der Kunststoff Platten...Einen Staubsauger kennen sie dort drüben nicht. Auch sonst lagen überall Metallspäne.

Der T-Nutentisch wurde auf Kunstoffauflagen gelegt, welche grob überfräst wurde, weit entfernt von "im Lot".

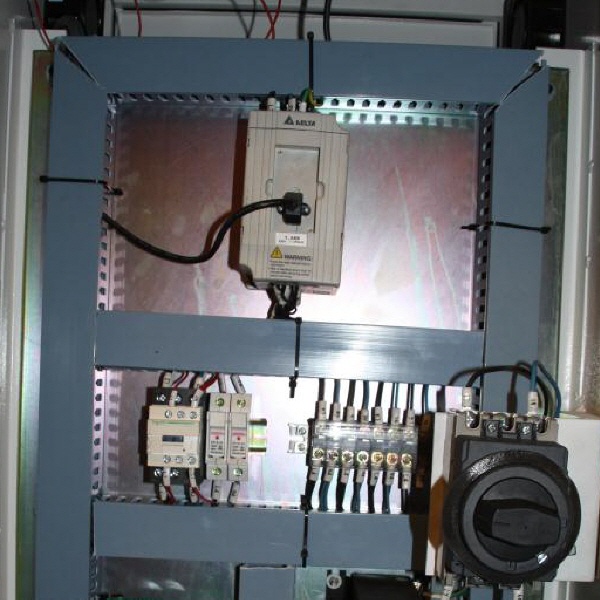

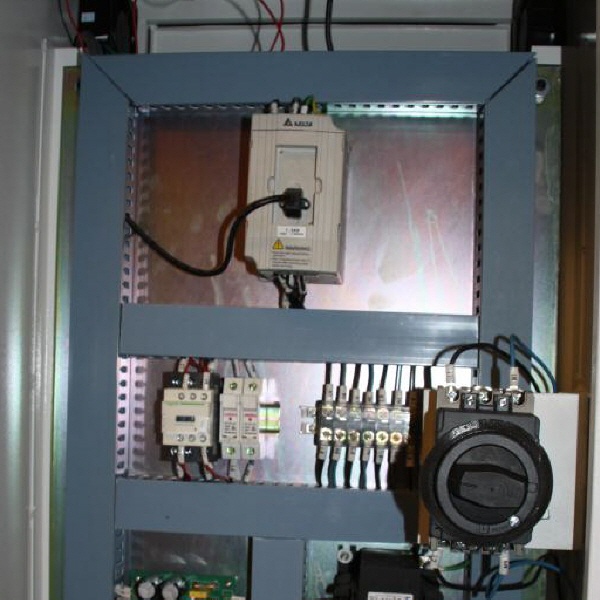

Die Elektronikbox war eigentlich mehr oder weniger sauber aufgebaut, wenn die Chinesen nicht überall Kabelbinder genommen hätten und die Kabelführungen sauber im Winkel und in die Gehrung gefräst hätten. Also habe ich die Elektronik gleich detailliert kontrolliert, alle Schrauben nachgezogen und die Kabelkanäle so schön wie möglich neu verlegt.

Vorher...............................................................................................................Nachher

Zuerst wurde die Maschine mit einer Maschinenbau-Wasserwaage und den selbst gebauten Sockelstellern ins Blei gesetzt. Die schwarzen "Dibond" Aufdoppelungen wurden abgekratzt und vom Leim befreit. Testhalber wurde das Portal aufgebaut um die Elektronik zu testen.

Auch alle Kabelführungen wurden neu angebracht und die Gewinde an den richtigen Stellen neu geschnitten oder nachgeschnitten. Leider sind viele Gewinde zur "Sau". Das Werkzeug dass die Chinesen verwenden scheint stumpf oder defekt zu sein.

Leider sind die Chinesen bei Tests in einen der Nullpunktsensoren gefahren, und haben ihn zerstört. Aber was noch schlimmer ist, sie haben ihn mit "Holzleim" geklebt, was natürlich nicht hielt.

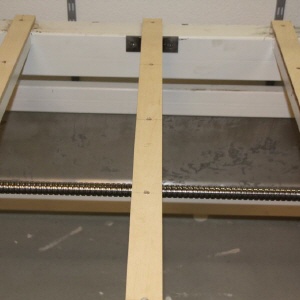

Ich habe meiner Maschine eine weitere Versteifung gegönnt. Sie besitzt nun eine zusätzliche Querstrebe. Qualität: Made in Switzerland. War aber gar nicht einfach diese Querstrebe zu montieren, da der Grundrahmen der Maschine nicht winklig ist :-)

Nach langem Überlegen habe ich nun doch noch einen teuren T-Nuten Tisch von Isel bestellt. Das Original bestand aus billigsten Aluprofilen, welche mit Dibond beklebt waren, weit entfernt von jeder Genauigkeit.

Eine weitere Verbesserung wollte ich durch die Erhöhung des Portals erreichen. Vor allem in Zusammenhang mit einem Schraubstock ist eine hohe Z-Höhe von Vorteil. Dazu konstruierte ich in Alibre in 3D (mit 2D Abwandlung) meine Erhöhungen des Portals und liess diese durch eine Firma anfertigen. Die beiden Laufwagen pro Seite wurden in der Distanz zueinander weiter auseinander genommen, dadurch erhalte ich auch eine breitere Abstützung des Portals, was weiter zu dessen Stabilisierung beiträgt.

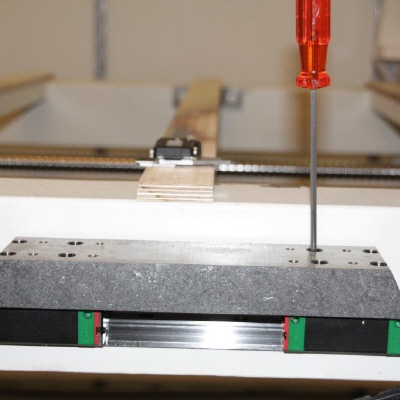

Ich habe mich für eine Auflage aus Multiplex Sperrholz entschieden, welche ich nach dem Justieren der Maschine überfräsen konnte. Auf dieser Auflage liegt nun mein Isel T-Nutentisch (der Tisch selber hat ein Gewicht von über 100Kg). Hinten, wo ich mit der Maschine nicht zum überfräsen zukomme, habe ich M5 Inbusschrauben mit Loctite eingeleimt und diese auf die Höhe der überfrästen Multiplex-Aufdoppelungen nivelliert.

Erst stand aber das recht aufwendige nivellieren der Frässpindel auf dem Programm. Durch die unsauberen Gewinde (schräg und verkantet) war hier viel Nacharbeit notwendig. Teils mussten die Gewindeaufnahmen ausgeweitet werden. Für die Justierung verwendete ich dünne Alustreifen (1/100 - 1/10tel), mit welchen ich die Spindel unterlegen konnte. Mit der Messuhr wurden die jeweiligen Abweichungen Vertikal und Horizontal überprüft

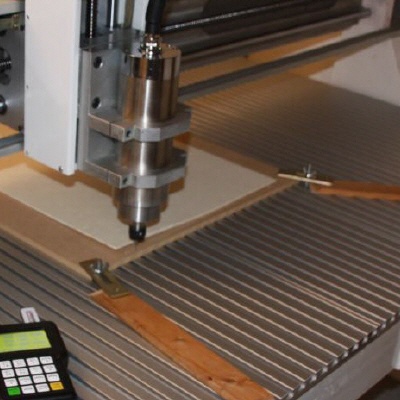

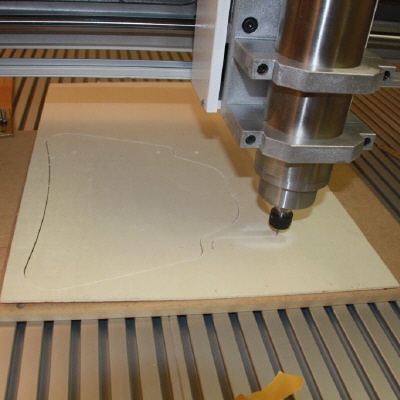

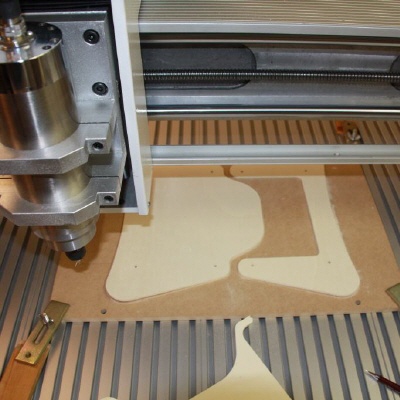

Nach der langen Einstellerei konnte es endlich losgehen und ich konnte nach dem Überfräsen der Auflagen ein erstes Mal den T-Nuten Tisch auf die Auflagen legen, noch ohne Befestigung. Natürlich musste ich sofort ein kleines einfaches Werkstück als erster Test fräsen.

Ein Pult für einen Daumensender.

Nach vielen Erweiterungen, wie Laservermessung und automatischem Werkzeugwechsler, habe ich sie nun verkauft und mir ein neues Grossprojekt angelacht

Hier seht ihr noch einige Youtube Videos kurz vor dem Verkauf nach Umbau auf viele coole Funktionen.